comment on fait les choses

On fait les choses un peu différemment. Non seulement on conçoit tout nous-mêmes, mais on fabrique aussi le bikes uniquement sur commande. Et on n'a pas de modèles annuels, notre bikes garde sa valeur.

fabriqué sur commande

Nos bikes sont uniques, fabriqués un par un à la main, et c'est pour ça qu'ils sont chers.

On passe beaucoup de temps sur le développement, l'innovation et la qualité. On conçoit notre bikes de A à Z, y compris la cinématique, la géométrie, l'intégration du système d'entraînement et bien plus encore.

Tout ce qu'on fait est à petite échelle et fait à la main. On fabrique les bikes un par un pour nos riders, selon la configuration qu'ils choisissent. On presse nous-mêmes les roulements et on prépare aussi en interne les pièces brutes carbon pour le revêtement. Le revêtement est fait par une entreprise locale.

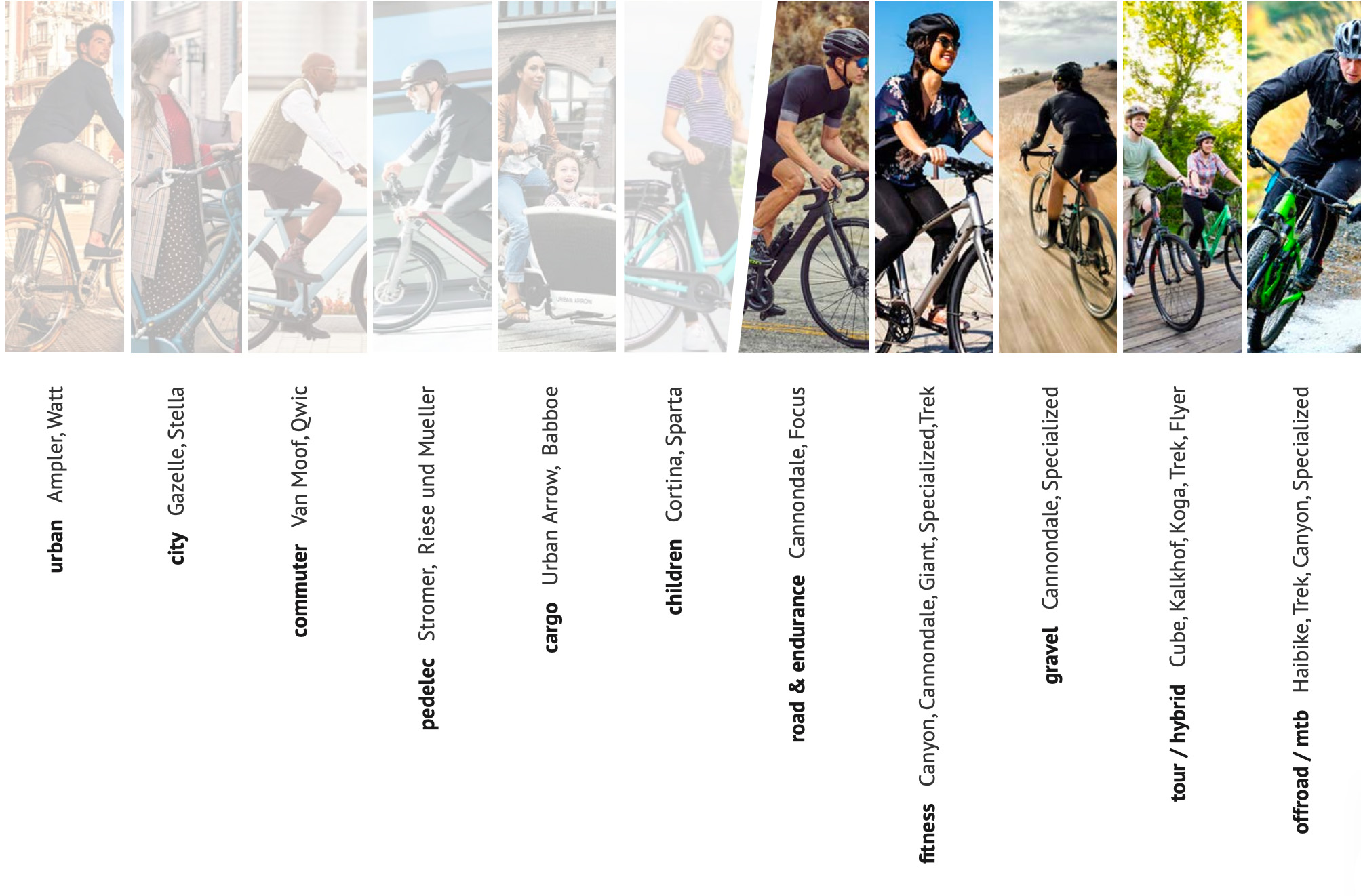

Enfin, on utilise des composants haut de gamme, car on pense qu'ils contribuent à définir la conduite et la qualité d'un bon bike. Des composants durables et de haute qualité, comme les unités d'entraînement Maxon fabriquées en Suisse, les roues DT Swiss, les composants de suspension Fox, les freins Magura ou les boîtes de vitesses Pinion. Ils dureront toute une vie, tout comme nos cadres carbon complets.

pas d'années modèles

Dans le secteur des bike, c'est super courant d'utiliser les années modèles. Mais nous, on fait pas ça. Nos bikes gardent leur valeur, peu importe qu'ils aient été fabriqués cette année ou il y a quelques années.

On innove tout le temps. De nouvelles mises à jour seront disponibles sous forme de pièces détachées, la plupart avec une compatibilité ascendante. Ça te permet de garder ton bike à la pointe de la technologie si tu le souhaites.

pièces de rechange

Si ton cadre ou des parties de ton cadre sont trop abîmés pour être réparés, on peut t'aider avec des pièces de rechange. Ça vaut aussi bien pour les boulons et les axes rockers, links, pivot que pour les pièces carbon.

On va peindre les pièces de la couleur de ton bike, t'envoyer toutes les pièces dont t'as besoin et, avec notre aide, tu pourras réparer ton bike et le rendre comme neuf.

Conception d'un nouveau bike

Quand on commence à bosser sur un nouveau bike, on pense d'abord à ce qui plairait aux riders. Le but de tous les bike qu'on conçoit, c'est de vous faire kiffer sur le trails et de vous donner envie de sortir dans la nature, de vivre l'aventure et de vous sentir libres.

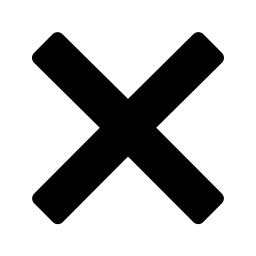

On conçoit des vélos de trail et d'enduro bikes pour les terrains naturels trails. Des vélos qui inspirent confiance aux nouveaux riders et offrent vitesse et plaisir aux riders plus expérimentés.

Une fois qu'on a trouvé l'idée, on commence par la première étape : mettre en place une bonne stratégie de design.

stratégie

Quand on commence un nouveau projet de conception bike, on fait d'abord nos devoirs. On est bien sûr au courant de ce qui se passe dans le secteur, mais on commence quand même par faire des recherches.

On discute avec des cyclistes et des revendeurs, on regarde les dernières feuilles de route des partenaires fournisseurs de composants, on observe ce que font les autres fabricants et on teste des vélos concurrents. Ça nous aide à trouver des opportunités d'innovation et de conception.

C'est aussi là qu'on commence à réfléchir à la géométrie, la cinématique, le drivetrain et les composants. Et enfin, on utilise des outils de conception super puissants pour imaginer le nouveau langage de conception du bike, sans même avoir fait un seul croquis.

Toutes ces infos réunies dans un document stratégique servent de guide tout au long du projet.

cinématique et géométrie

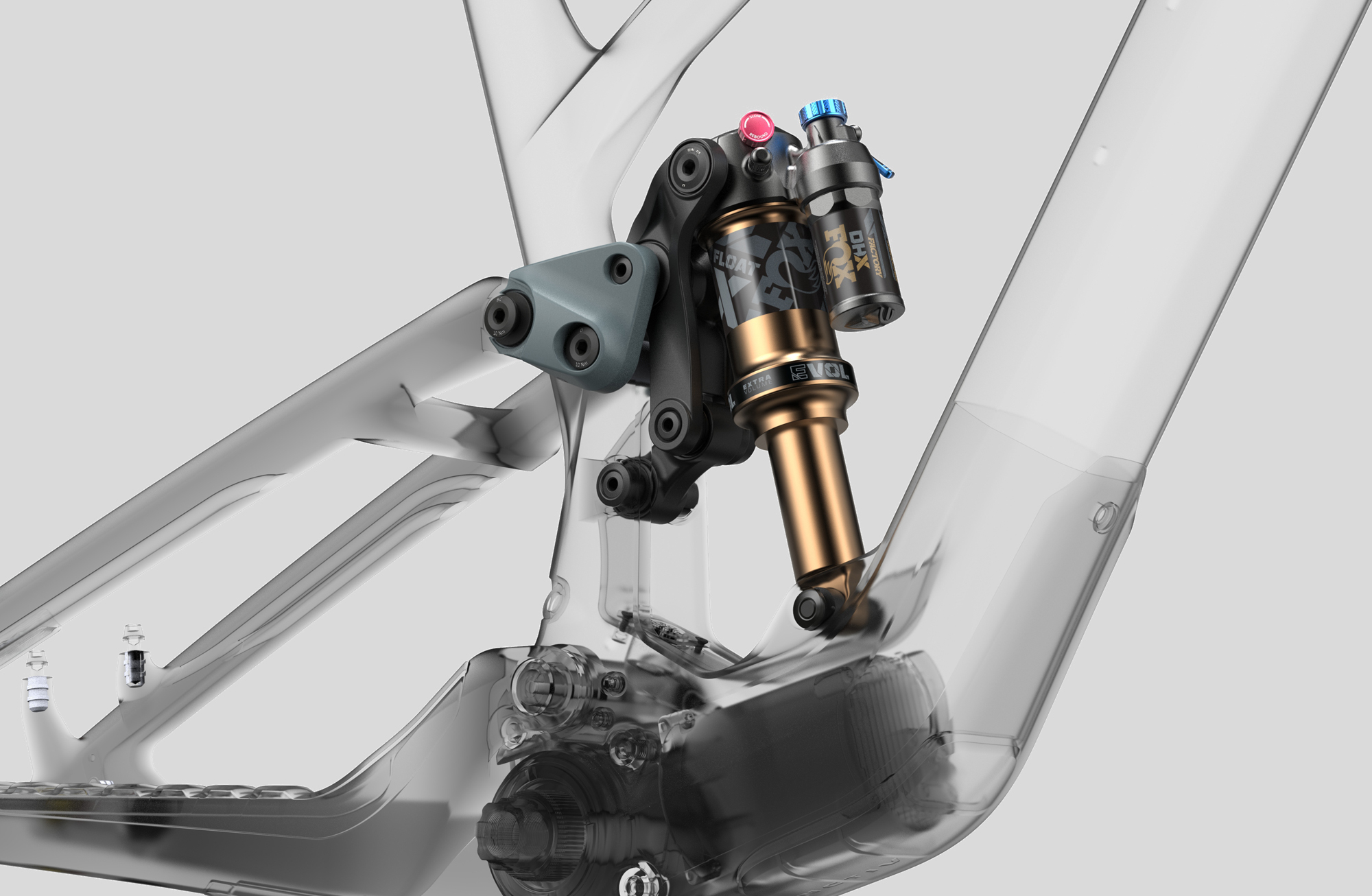

La géométrie et la cinématique sont des trucs super importants dans la conception initiale du bike. On s'est mis au boulot avec les premières idées de géométrie et de cinématique. On a créé des modèles 3D CAD préliminaires de la configuration de suspension, avec le rockers, les essieux, le links, les roulements, et on a fait plein de simulations pour voir si on pouvait trouver un truc qui colle et qui nous plaise vraiment.

On ne se contente pas de faire des simulations et des tests sur CAO, on roule aussi sur le bikes, on teste avec des prototypes et on crée des prototypes qui nous aident à développer la géométrie et la cinématique qui conviennent le mieux au nouveau bike. Le développement, c'est pas une ligne droite, ça se fait par cycles : simulations, création sur CAO, tests avec des prototypes, puis retour aux simulations.

développement de concepts

En même temps qu'on bosse sur la cinématique, la géométrie et la configuration initiale de la CAO 3D pour les pièces de suspension, on travaille aussi sur l'aspect général de la bike. C'est encore du boulot manuel, avec plein de croquis qui s'améliorent et deviennent plus réalistes au fur et à mesure qu'on a plus d'infos sur les points réels de la pivot et le fonctionnement de la suspension.

Beaucoup de murs de notre studio de design sont couverts de croquis du cadre bike. Plus on trouve d'idées qui nous plaisent, plus on ajoute de détails, tant au niveau du cadre lui-même que des composants qui le soutiennent, pour avoir une bonne idée de ce à quoi ressemblera le bike dans son ensemble. C'est aussi le moment de faire des impressions à l'échelle réelle du bike vu de côté, pour vérifier son aspect et son toucher dans des conditions réelles.

ingénierie

La première étape importante dans la conception d'un nouveau bike, c'est de transformer le concept en un premier prototype fonctionnel fully carbon, qu'on appelle le P1.

Pour ça, on utilise un logiciel de CAO 3D super puissant pour créer un modèle détaillé du cadre bike : toutes les pièces carbon, pivot, les roulements, rockers et les composants comme shock, les fourches, le moteur et la batterie.

Pour avoir le top en termes de performance tout en gardant un poids super léger, on utilise des simulations CAO en 3D et on fait des tests avec des prototypes précoces.

En plus d'un ensemble complet de fichiers CAO 3D, on crée une nomenclature et un ensemble complet de dessins 2D pendant la transition vers la production du premier prototype P1.

prototypage

On construit des prototypes pendant les phases de conception et d'ingénierie. Les premiers prototypes ressemblent surtout à des maquettes et sont souvent imprimés en 3D. On les utilise surtout pour tester les formes, l'ergonomie et les solutions techniques. Ces prototypes sont aussi parfaits pour tester l'ajustement des moteurs, des batteries, des câbles et du seat tube. À la fin de la phase d'ingénierie, on construit le premier prototype carbon P1 bike. Ça se fait en collaboration avec un de nos partenaires de fabrication carbon.

On utilise ce prototype P1 bikes pour tester les performances, la cinématique et la durabilité. On emmène le bikes au trails dans les Alpes, en Croatie et en Slovénie, et on le teste à fond. Pendant la période de test, on note toutes les améliorations et on met à jour les fichiers CAO si besoin. Ça va nous permettre d'avoir un prototype P2 amélioré. Ces prototypes servent aussi pour les tests ISO4210 et d'autres tests plus poussés en usine. Maintenant, le bikes est prêt à être montré au public et à passer doucement à la production.

test

Pour faire des tests de performance poussés, on utilise nos sites en Croatie et en Slovénie. Si les cadres et les composants résistent aux sentiers naturels super rocailleux et techniques là-bas, ils résisteront à presque tout.

On teste des prototypes sur l'Alpine trails à Jamnica (Slovénie) et sur les trails de l'UCI Premantura (Croatie), de l'UCI Kamenjak (Croatie) et de Rabac (Croatie). En plus de ces endroits, on a des coureurs qui testent nos vélos en Suisse et qui participent aux courses Enduro.

fabriqué en Europe

La plupart de nos étapes de production se font en Europe, où on ajoute environ 65 % de la valeur de production. Beaucoup de composants haut de gamme qu'on utilise sur notre bikes sont aussi fabriqués en Europe.

On fabrique notre bikes entièrement en interne avec notre propre équipe. Seules les pièces brutes du carbon viennent d'un super fabricant de cadres carbon en Asie.

On vérifie la qualité de toutes les pièces chez nous, on fait faire le revêtement en Europe et on assemble aussi nos cadres chez nous avec notre propre système de qualité.