wie wir dinge angehen

Wir machen die Dinge ein bisschen anders. Wir entwerfen nicht nur alles selbst, sondern bauen auch nur bikes auf Bestellung. Und wir haben keine Modelljahre, unsere bikes behalten ihren Wert.

auf Bestellung gebaut

Unsere bikes sind einzigartig, werden einzeln von Hand gefertigt und sind deshalb teuer.

Wir stecken viel Zeit in Entwicklung, Innovation und Qualität. Wir haben unser bikes komplett selbst entwickelt, von der Kinematik über die Geometrie bis hin zur Integration des Antriebssystems und vielem mehr.

Alles, was wir machen, ist in kleinem Maßstab und wird von Hand gemacht. Wir bauen bikes Stück für Stück für unsere Fahrer, genau so, wie sie es sich wünschen. Die Lager pressen wir selbst und auch die Vorbereitung der carbon-Rohteile für die Beschichtung machen wir selbst. Die Beschichtung wird bei einer lokalen Beschichtungsfirma gemacht.

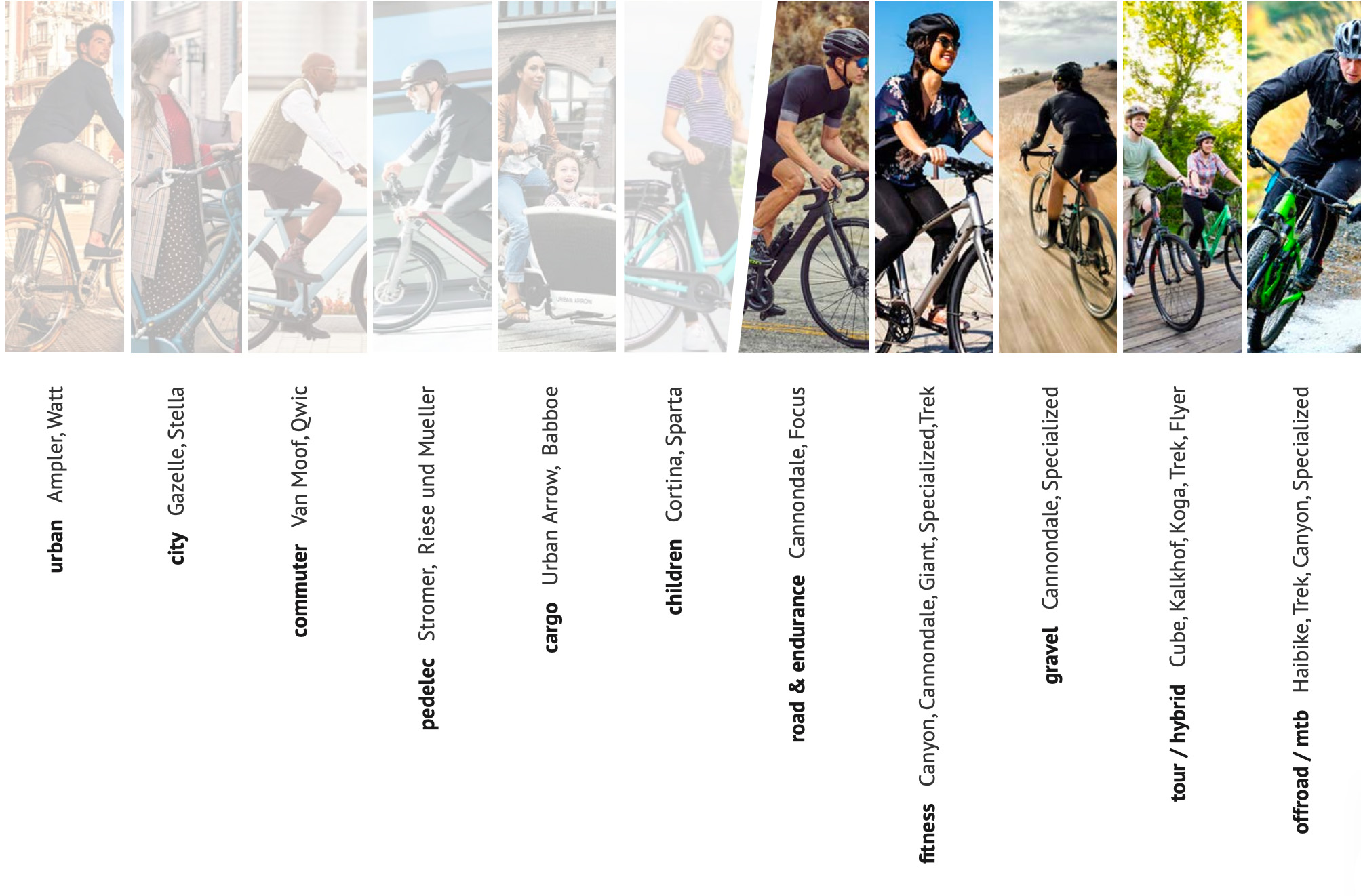

Und schließlich arbeiten wir mit hochwertigen Komponenten, weil wir glauben, dass sie das Fahrverhalten und die Qualität eines guten bike ausmachen. Komponenten, die langlebig und von hoher Qualität sind, wie zum Beispiel in der Schweiz hergestellte Maxon-Antriebseinheiten, DT Swiss-Räder, Fox-Federungskomponenten, Magura-Bremsen oder Pinion-Getriebe. Sie halten ein Leben lang, genau wie unsere kompletten carbon-Rahmen.

keine Modelljahre

In der bike-Branche ist es total normal, Modelljahre zu verwenden. Wir machen das nicht. Unsere bikes behalten ihren Wert, egal ob sie dieses Jahr oder vor ein paar Jahren gebaut wurden.

Wir arbeiten ständig an Innovationen. Neue Upgrades werden als Teile verfügbar sein, meistens mit Abwärtskompatibilität. So kannst du deinen bike auf dem neuesten Stand halten, wenn du das möchtest.

Ersatzteile

Wenn dein Rahmen oder Teile davon irreparabel beschädigt sind, können wir dir mit Ersatzteilen helfen. Das gilt sowohl für rockers-, links- und pivot-Schrauben und -Achsen als auch für carbon-Teile.

Wir lassen die Teile in der Farbe deines bike lackieren, schicken dir alle Teile, die du brauchst, und mit unserer Hilfe kannst du deinen bike reparieren und wieder wie neu machen.

Entwurf eines neuen bike

Wenn wir mit der Entwicklung eines neuen bike anfangen, überlegen wir uns zuerst, was den Fahrern Spaß machen würde. Das Ziel jedes bike, den wir entwerfen, ist immer, dir Spaß auf dem trails zu bieten und dich dazu zu bringen, raus in die Natur zu gehen, das Abenteuer zu genießen und dich frei zu fühlen.

Wir entwickeln Trail- und Enduro-Bikes bikes für natürliches trails. Bikes, die Neulingen Selbstvertrauen geben und erfahrenen Fahrern viel Geschwindigkeit und Spaß bieten.

Sobald die Idee da ist, fangen wir mit dem ersten Schritt an: eine solide Designstrategie zu entwickeln.

Strategie

Wenn wir ein neues bike-Designprojekt starten, machen wir erst mal unsere Hausaufgaben. Klar wissen wir schon viel darüber, was in der Branche so abgeht, aber trotzdem fangen wir mit Recherchen an.

Wir quatschen mit Fahrern und Händlern, checken die neuesten Pläne von unseren Komponentepartnern, schauen, was andere Hersteller so machen, und fahren mit der Konkurrenz bikes. So finden wir Möglichkeiten für Innovationen und bike-Designs.

Das ist auch der Moment, in dem wir erste Ideen zu Geometrie, Kinematik, drivetrain und Komponenten entwickeln. Und zu guter Letzt nutzen wir ein paar leistungsstarke Designtools, um erste Ideen zur neuen Designsprache für den bike zu entwickeln, ohne auch nur eine einzige Skizze angefertigt zu haben.

All diese Infos zusammen in einem Strategiepapier sind wie ein Leitfaden für das ganze Projekt.

Kinematik und Geometrie

Geometrie und Kinematik sind echt wichtige Faktoren beim ersten Entwurf des bike. Mit den ersten Ideen zu Geometrie und Kinematik haben wir uns an die Arbeit gemacht. Wir haben erste 3D-CAD-Modelle des Entwurfs für die Aufhängung gebaut, mit rockers, Achsen, links, Lagern, und viele Simulationen gemacht, um zu sehen, ob wir was finden, das passt und uns wirklich gefällt.

Wir machen nicht nur Simulationen und Tests in CAD, sondern fahren auch bikes, testen mit Mules und bauen Prototypen, die uns helfen, die Geometrie und Kinematik zu entwickeln, die am besten zum neuen bike passt. Die Entwicklung ist kein gerader Weg, sondern geht in Kreisen: Simulationen, Entwürfe in CAD, Tests mit Prototypen und wieder zurück zu den Simulationen.

Konzeptentwicklung

Während wir an der Kinematik, Geometrie und ersten 3D-CAD-Einrichtung für die Aufhängungsteile arbeiten, kümmern wir uns auch um das allgemeine Aussehen und die Haptik des bike. Das ist echt noch Handarbeit, bei der wir viele Skizzen erstellen, die immer besser und realistischer werden, je mehr Infos wir darüber kriegen, wo die tatsächlichen pivot-Punkte liegen werden und wie die Aufhängung funktionieren wird.

Viele Wände in unserem Designstudio sind voll mit Skizzen des bike-Rahmens. Je mehr Ideen uns gefallen, desto mehr Details fügen wir hinzu, sowohl am Rahmen selbst als auch an den unterstützenden Komponenten, um einen guten Überblick darüber zu bekommen, wie der komplette bike aussehen wird. Dies ist auch der Moment, um einige Seitenansichten des bike in Originalgröße auszudrucken, um das Aussehen und die Haptik unter realen Bedingungen zu überprüfen.

Ingenieurwesen

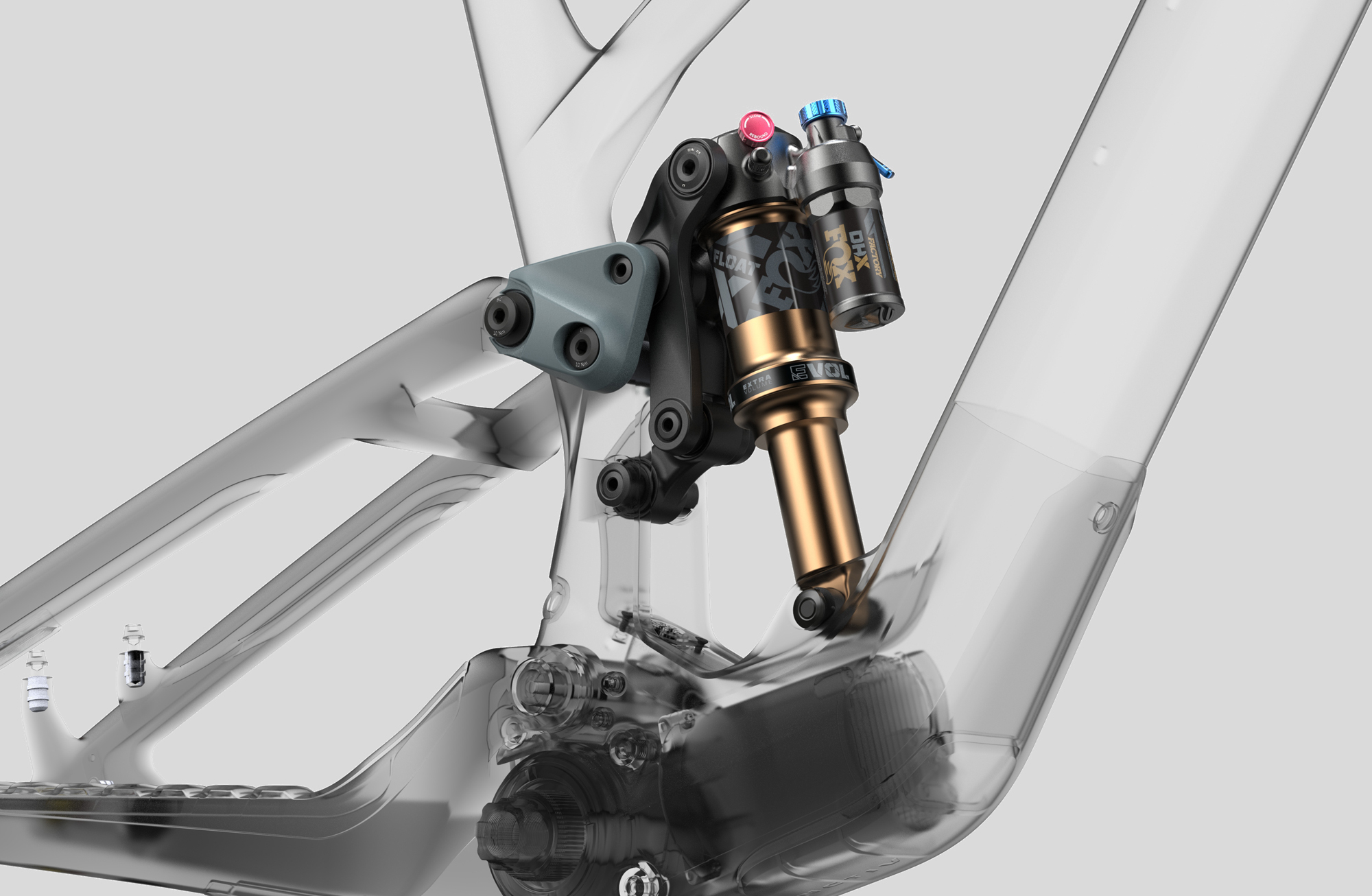

Der erste wichtige Schritt beim Design eines neuen bike ist, das Konzept in einen ersten funktionierenden fully-Prototyp namens carbon zu verwandeln, den wir P1 nennen.

Dafür nutzen wir eine leistungsstarke 3D-CAD-Software, um ein detailliertes Modell des bike-Rahmens zu erstellen: alle carbon-Teile, pivots, Lager, rockers und Komponenten wie shocks, Gabeln, Motor und Akku.

Um bei minimalem Gewicht maximale Leistung zu erreichen, nutzen wir 3D-CAD-Simulationen und machen Tests mit frühen Prototypen.

Neben einem kompletten Satz von 3D-CAD-Dateien erstellen wir während der Übergangsphase zur Produktion des ersten P1-Prototyps eine Stückliste und einen vollständigen Satz von 2D-Zeichnungen.

Prototypenbau

Sowohl in der Konzept- als auch in der Entwicklungsphase bauen wir Prototypen. Die ersten Prototypen sind meistens eher Modelle und werden oft mit einem 3D-Drucker gemacht. Wir nutzen sie hauptsächlich, um Formen, Ergonomie und technische Lösungen zu testen. Außerdem eignen sich diese Prototypen gut, um die Passform von Motoren, Batterien, Kabeln und seat tube zu testen. Am Ende der Konstruktionsphase bauen wir den ersten carbon P1-Prototypen bike. Das machen wir zusammen mit einem unserer carbon-Fertigungspartner.

Wir nutzen diesen P1-Prototyp bikes, um die Leistung, Kinematik und Haltbarkeit zu testen. Wir nehmen den bikes mit zum trails in den Alpen, nach Kroatien und Slowenien und testen ihn bis an seine Grenzen. Während der Testphase dokumentieren wir alle Verbesserungen und nehmen bei Bedarf Aktualisierungen in den CAD-Dateien vor. Das führt zu einem aktualisierten Prototyp P2. Diese Prototypen werden auch für ISO4210-Tests und weitere, intensivere Werksprüfungen verwendet. Jetzt ist der bikes bereit, der Öffentlichkeit vorgestellt zu werden, und kann langsam in die Produktion gehen.

Testen

Für umfangreiche Leistungstests nutzen wir unsere Standorte in Kroatien und Slowenien. Wenn Rahmen und Komponenten die extrem felsigen und technisch anspruchsvollen Naturtrails dort überstehen, halten sie so ziemlich allem stand.

Wir fahren Prototypen auf dem Alpine trails in Jamnica (SI) und auf dem trails von UCI Premantura (HR), UCI Kamenjak (HR) und Rabac (HR). Außer diesen Testorten haben wir auch Testfahrer in der Schweiz, die an Enduro-Rennen teilnehmen.

in Europa gemacht

Die meisten unserer Produktionsschritte laufen in Europa ab, wir machen tatsächlich etwa 65 Prozent des Produktionswerts in Europa. Viele der hochwertigen Komponenten, die wir für unser bikes verwenden, werden auch in Europa hergestellt.

Wir bauen unser bikes komplett selbst mit unseren eigenen Leuten. Nur die Rohteile für das carbon kommen von einem Top-Hersteller für carbon-Rahmen in Asien.

Wir checken die Qualität aller Teile selbst, lassen die Beschichtung in Europa machen und bauen unsere Rahmen komplett selbst zusammen, mit unserem eigenen Qualitätssystem.